您的当前位置:

中铸首页

>> 新闻动态

>> 技术应用

>> 对球铁铸件本体同一区域出现色泽不同的分析

您的当前位置:

中铸首页

>> 新闻动态

>> 技术应用

>> 对球铁铸件本体同一区域出现色泽不同的分析

摘要:QT6003铸件木休,在同一厉域出现的色泽不一致(俗称“花脸”)、硬度不同,硬度HB相差(30-40)的缺陷。经分析认为:球铁铁液在同一区域结晶凝固时,存在着温度差过高和结晶凝崮时倒过长形成的。

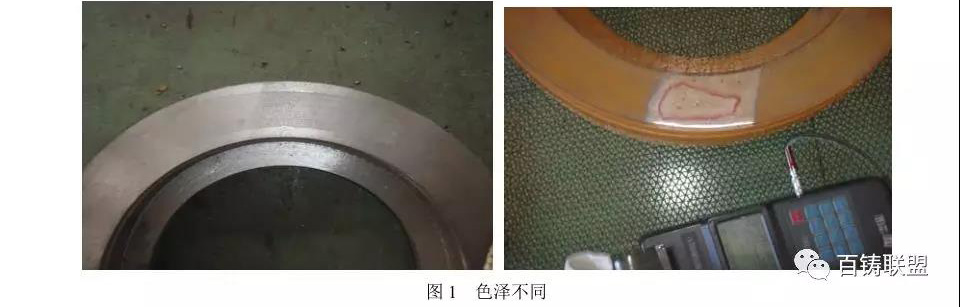

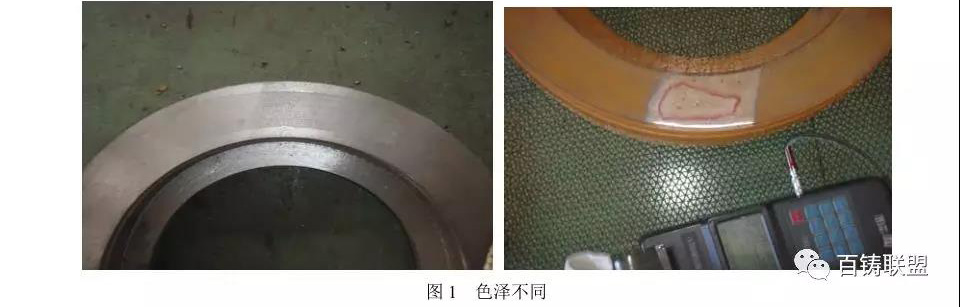

问题提出:在生产球铁QT600-3的过程中,我们遇到铸件本体在加工之后出现了同一区域色泽不同的隋况

俗称“花脸”,如图1、图2所示。

在这同一区域的加工血上进行硬度检测,可以发现硬度HB值州差30-40,颜色较浅的部位硬度较高:HB可达到210-220;颜色较深的部位硬度较低,为170-180,而同一区域球化率却没有大的变化,球化率均>80%。一般情况下,铸件本体上出现的“花脸”情况,客户并不太重视这些有损力学性能的铸造缺陷,但是枉生产OT600-3的电梯绳轮铸件时,客户的确非常重视这种铸造缺陷问题。因为电梯绳轮表面需

要有一定的硬度和耐磨性,他们对机加工后的铸件本体都要进行100%的硬度检测才算合格。而出现发黑发暗色泽的部位硬度HB却只有170-180用户不能接受这种产品,按废品给予退回。是什么因素造成球铁铸件山现“花脸”缺陷?一般情况下,有些企业的技术人员会认为这一区域铁液在结晶时温度高、冷却速度慢,可能会造成“花脸”缺陷。但从浇注系统和浇注过程的分析中,大家又可发现“花脸”区域的铁液并不是铸件最晚凝固的区域,出现“花脸”的区域是在铸件的下箱底部,而浇注系统是在铸件的顶部,整个铸件的凝固方式基本上是从下至上的顺序凝固方式,最后凝固的铸件上部却没有出现“花脸”缺陷。铸件外圆直经520mrn,壁厚在60-70mm左有,高度120mm,重量为83kg,用树脂砂工艺生产。

早在2009年,戎们和法国一家公司的合作中,在为法国圣哥班公司生产的DN1400mm阀门的阀芯时(见图4),材质为GGG50(直径1400mm,单重720kg,壁厚50-1400mm)。外方要求铸件本体的金相组织中的球化率>85%.且检测金相的位置是在铸件本体的下箱某部位。

2.2选用合适的浇注温度点

合适I佝浇注温度是指球铁铁水进入型腔后,在型壁和激冷材料的作刚F,能够在短时间内完成铸件整体的结晶凝固,减少镁元素迂徙偏析的时问,在铸件本体各部位都能饱有足够的残镁量,以此来完成镁对石墨的球化、对摹体组织生长的促进作用。由于各企业托生产球铁铸件巾采用的T艺、材料、铸件结构、铸件重量小同等因素,浇注湍度的制定都是食业根据实际情况来确定。合适的浇注温度,确实能够防止球铁铁液在结晶凝固过程中镁的过量迁徙偏析,减少利防止球铁铸件出现“花脸”状况。我们对浇注铁水温度进行了严格的控制,有效地减少QT600-3出现“花脸”的的状I兑,同时还预防了球铁铸件缔孔的出现。

2.3增加残留镁的补偿量

由于镬元素在铁液中存在着迁徙偏折的问题,它的偏析是育方向性的,即从未结晶的铁液相对温度较低的部位,向铁液相对温度较高的部忙空间运动。当局部区域的镁量迁徙偏析到剩余的残留量只能满足石墨的球化后,没有能力再对区域基体组织的生长起作用时,蕈体组织在缺少镁元素与其他兀素的共同配合作用时,出现预期Z外的蘑体组织,色泽发暗、硬度较低的“花脸”状况。如果局部铁水巾的镁,过量迁徙偏析到其残存量连促成有器球化的能山都不足日-1一蜡萄襄望铁局部的球化衰退现象,人们常说的半截球铁、半截扶铁就是这样形成的。

当时我们认为:铸件下箱底部冷却速度比上箱快,较早冷却位置的球化率耍高于较晚冷却忙置的球化率,就同意了这种检测方法。然而事实却与想象截然相反,检测到的下箱铸件表而球化苹远远低于二箱的球化率。针对这种发现义对补缩胃口根部进行了金相榆测,检测的结果是冒口根部的球化率良好。基于上述发现的现象,对其它球铁铸件产品也进行了本体不同部位的金棚检测,其结果同样证

实了上述现象的存在。这种现象如果真的成立,那就是对球铁生产过程,普遍认知的一个修止和补充(普遍的认识是:球铁铸件最早冷却部位的球化率最好,向最晚冷却的水冒口部位球化率最差)。

在下箱铸件指定位置上加了相应的冷铁,其结果是:此处的球化率结果好于未加冷铁的同一平而的附近位置球化率,但其球化率仍然比铸件上表而的球化率差。

2研究分析

我们对不同重量不同型号不同规格的阀门产品:如阀体、阀盖、阀芯等其他部件也进行了对比性的检验。同时我们还对非阀门产品的球铁铸件也进行了同样的对比性检验,其结果都证实上述现象的存在。首先将一部分球铁的过热补缩胃口件进行小心钻孔试验,如图5所示。

试验结果:肯寺H当部分冒门中司钻不动,出现了硬质点(反白口),而与其相连的铸件在加工过程中则没有出现这种情况。将上述过热补缩茸口件,锯开后观察中间的金相,它的球化率均高于铸件的本体,且中心部位有白色亮点,亮点的硬度非常高,形成了反白口组织。首先从球铁铸铁热节内部的反白口的聚集物加以分析:这些反白口的聚集物是镁和稀土元素聚集量过多促成的(化验证实此部位碱存铁液中的碳、镁、稀土及硫的含量都偏高)。这些碳化物聚集在球墨铸铁最后凝固部位的中心。镁和稀十两元素是促成碳化物产生的土要因素,镁元素的作用更强。铸件本体的结构(有厚大热节)也是造成球墨铸铁产生反白口缺陷的一种因素。

碳化物产生的前期条件:

(l)存在着促进碳化物牛成的元素(镁和稀土过饱和的质量)。

(2)溶液结晶凝固前具有使镁和稀土元素可以迁徙偏析的温差条件。

(3)在溶液从初次结晶至完全凝固过程中,有镁和稀土元素移动的充分时间。

(4)在溶液从初次结晶至完全凝吲过程中,具备镁和稀土元素进行过多聚集的空位条件。

我们再来分析OT600-3电梯绳轮最后凝同的区域状况,虽然铸件上部区域很厚大、又是温度最高区、凝固时间最长。但由于镁元素的迁徒偏析聚集在此,虽然会有部分镁在继续沸化逃逸,但其残镁量仍然较高,所以镁元素除能完成石墨球化外,还有能力和其他元素配合完成此区域的基体

组织(珠光体)的生长。所以尽管铸件上部位的厚度与下部位厚度相同或大于下部厚度,所以导致“花脸”现象的出现。

1. 采用同时凝固方式的浇注系统设计为满足铸件各区域的温度均衡分布,我们设计和改进了铸件的浇注系统,使其在满足球铁铁水分流充型方式的基础上,又采用了底部浇注工艺。此种浇注方式很好的调节,铁水的热量分配,解决了铸件的花脸问题。依据这一原理我们对可能出现花脸缺陷的电梯绳轮:QT600-3的铸件工艺进行了改进,避免了同类铸件出现花脸缺陷的发生。到目前为止,在6个月的生产过程中,OT6003电梯绳轮产品只在初期出现了两件“花脸”废品。后来的生产中再没有出现过此类废品,如图6和图7:

2. 选用合适的浇注温度点

合适的浇注温度是指球铁铁水进入型腔后,在型壁和激冷材料的作用下,能够在短时间内完成铸件整体的结晶凝固,减少镁元素迂徙偏析的时问,在铸件本体各部位都能饱有足够的残镁量,以此来完成镁对石墨的球化、对基体组织生长的促进作用。由于各企业托生产球铁铸件中采用的工艺、材料、铸件结构、铸件重量小同等因素,浇注温度的制定都是企业根据实际情况来确定。合适的浇注温度,确实能够防止球铁铁液在结晶凝固过程中镁的过量迁徙偏析,减少利防止球铁铸件出现“花脸”状况。我们对浇注铁水温度进行了严格的控制,有效地防止QT600-3出现“花脸”

的的状况,同时还预防了球铁铸件缩孔的出现。

3. 增加残留镁的补偿量

由于镬元素在铁液中存在着迁徙偏折的问题,它的偏析是育方向性的,即从未结晶的铁液相对温度较低的部位,向铁液相对温度较高的部忙空间运动。当局部区域的镁量迁徙偏析到剩余的残留量只能满足石墨的球化后,没有能力再对区域基体组织的生长起作用时,基体组织在缺少镁元素与其他元素的共同配合作用时,出现预期之外的基体组织,色泽发暗、硬度较低的“花脸”状况。

如果局部铁水中的镁,过量迁徙偏析到其残存量连促成石墨球化的能山都不足时,就会出现铁局部的球化衰退现象,人们常说的半截球铁、半截扶铁就是这样形成的。

为了补偿镁元素的过量迁徙偏析,防止球铣铸件出现“花脸“的铸造缺陷,增加镁量补偿的方法,确保这一区域有足够的残镁数量。这些残镁不仅满足了石墨球化的作用,同时还能配合其他元素,共同完成对此部位基体组织生长所起到的促进作用。利用增加镁元素的微过饱和量,来控制基体组纵的生长过程,解决了球铁“花脸”缺陷。但残镁量过高会带来诸多铸造缺陷问题。

4. 结束语

生产以珠光体为星体的球墨铸铁,应注意铸件本体局部区域会出现“花脸”缺陷。“花脸”出现后应从以下几个方面去解决:采用l刊叫凝固方式的浇注系统设计;(2)选用合适的浇注温度点;

3)增加残留镁怕补偿量,叮有效地避免“花脸”缺陷的发生。

(本文转载出自百铸联盟)

摘要:QT6003铸件木休,在同一厉域出现的色泽不一致(俗称“花脸”)、硬度不同,硬度HB相差(30-40)的缺陷。经分析认为:球铁铁液在同一区域结晶凝固时,存在着温度差过高和结晶凝崮时倒过长形成的。

问题提出:在生产球铁QT600-3的过程中,我们遇到铸件本体在加工之后出现了同一区域色泽不同的隋况

俗称“花脸”,如图1、图2所示。

在这同一区域的加工血上进行硬度检测,可以发现硬度HB值州差30-40,颜色较浅的部位硬度较高:HB可达到210-220;颜色较深的部位硬度较低,为170-180,而同一区域球化率却没有大的变化,球化率均>80%。一般情况下,铸件本体上出现的“花脸”情况,客户并不太重视这些有损力学性能的铸造缺陷,但是枉生产OT600-3的电梯绳轮铸件时,客户的确非常重视这种铸造缺陷问题。因为电梯绳轮表面需

要有一定的硬度和耐磨性,他们对机加工后的铸件本体都要进行100%的硬度检测才算合格。而出现发黑发暗色泽的部位硬度HB却只有170-180用户不能接受这种产品,按废品给予退回。是什么因素造成球铁铸件山现“花脸”缺陷?一般情况下,有些企业的技术人员会认为这一区域铁液在结晶时温度高、冷却速度慢,可能会造成“花脸”缺陷。但从浇注系统和浇注过程的分析中,大家又可发现“花脸”区域的铁液并不是铸件最晚凝固的区域,出现“花脸”的区域是在铸件的下箱底部,而浇注系统是在铸件的顶部,整个铸件的凝固方式基本上是从下至上的顺序凝固方式,最后凝固的铸件上部却没有出现“花脸”缺陷。铸件外圆直经520mrn,壁厚在60-70mm左有,高度120mm,重量为83kg,用树脂砂工艺生产。

早在2009年,戎们和法国一家公司的合作中,在为法国圣哥班公司生产的DN1400mm阀门的阀芯时(见图4),材质为GGG50(直径1400mm,单重720kg,壁厚50-1400mm)。外方要求铸件本体的金相组织中的球化率>85%.且检测金相的位置是在铸件本体的下箱某部位。

2.2选用合适的浇注温度点

合适I佝浇注温度是指球铁铁水进入型腔后,在型壁和激冷材料的作刚F,能够在短时间内完成铸件整体的结晶凝固,减少镁元素迂徙偏析的时问,在铸件本体各部位都能饱有足够的残镁量,以此来完成镁对石墨的球化、对摹体组织生长的促进作用。由于各企业托生产球铁铸件巾采用的T艺、材料、铸件结构、铸件重量小同等因素,浇注湍度的制定都是食业根据实际情况来确定。合适的浇注温度,确实能够防止球铁铁液在结晶凝固过程中镁的过量迁徙偏析,减少利防止球铁铸件出现“花脸”状况。我们对浇注铁水温度进行了严格的控制,有效地减少QT600-3出现“花脸”的的状I兑,同时还预防了球铁铸件缔孔的出现。

2.3增加残留镁的补偿量

由于镬元素在铁液中存在着迁徙偏折的问题,它的偏析是育方向性的,即从未结晶的铁液相对温度较低的部位,向铁液相对温度较高的部忙空间运动。当局部区域的镁量迁徙偏析到剩余的残留量只能满足石墨的球化后,没有能力再对区域基体组织的生长起作用时,蕈体组织在缺少镁元素与其他兀素的共同配合作用时,出现预期Z外的蘑体组织,色泽发暗、硬度较低的“花脸”状况。如果局部铁水巾的镁,过量迁徙偏析到其残存量连促成有器球化的能山都不足日-1一蜡萄襄望铁局部的球化衰退现象,人们常说的半截球铁、半截扶铁就是这样形成的。

当时我们认为:铸件下箱底部冷却速度比上箱快,较早冷却位置的球化率耍高于较晚冷却忙置的球化率,就同意了这种检测方法。然而事实却与想象截然相反,检测到的下箱铸件表而球化苹远远低于二箱的球化率。针对这种发现义对补缩胃口根部进行了金相榆测,检测的结果是冒口根部的球化率良好。基于上述发现的现象,对其它球铁铸件产品也进行了本体不同部位的金棚检测,其结果同样证

实了上述现象的存在。这种现象如果真的成立,那就是对球铁生产过程,普遍认知的一个修止和补充(普遍的认识是:球铁铸件最早冷却部位的球化率最好,向最晚冷却的水冒口部位球化率最差)。

在下箱铸件指定位置上加了相应的冷铁,其结果是:此处的球化率结果好于未加冷铁的同一平而的附近位置球化率,但其球化率仍然比铸件上表而的球化率差。

2研究分析

我们对不同重量不同型号不同规格的阀门产品:如阀体、阀盖、阀芯等其他部件也进行了对比性的检验。同时我们还对非阀门产品的球铁铸件也进行了同样的对比性检验,其结果都证实上述现象的存在。首先将一部分球铁的过热补缩胃口件进行小心钻孔试验,如图5所示。

试验结果:肯寺H当部分冒门中司钻不动,出现了硬质点(反白口),而与其相连的铸件在加工过程中则没有出现这种情况。将上述过热补缩茸口件,锯开后观察中间的金相,它的球化率均高于铸件的本体,且中心部位有白色亮点,亮点的硬度非常高,形成了反白口组织。首先从球铁铸铁热节内部的反白口的聚集物加以分析:这些反白口的聚集物是镁和稀土元素聚集量过多促成的(化验证实此部位碱存铁液中的碳、镁、稀土及硫的含量都偏高)。这些碳化物聚集在球墨铸铁最后凝固部位的中心。镁和稀十两元素是促成碳化物产生的土要因素,镁元素的作用更强。铸件本体的结构(有厚大热节)也是造成球墨铸铁产生反白口缺陷的一种因素。

碳化物产生的前期条件:

(l)存在着促进碳化物牛成的元素(镁和稀土过饱和的质量)。

(2)溶液结晶凝固前具有使镁和稀土元素可以迁徙偏析的温差条件。

(3)在溶液从初次结晶至完全凝固过程中,有镁和稀土元素移动的充分时间。

(4)在溶液从初次结晶至完全凝吲过程中,具备镁和稀土元素进行过多聚集的空位条件。

我们再来分析OT600-3电梯绳轮最后凝同的区域状况,虽然铸件上部区域很厚大、又是温度最高区、凝固时间最长。但由于镁元素的迁徒偏析聚集在此,虽然会有部分镁在继续沸化逃逸,但其残镁量仍然较高,所以镁元素除能完成石墨球化外,还有能力和其他元素配合完成此区域的基体

组织(珠光体)的生长。所以尽管铸件上部位的厚度与下部位厚度相同或大于下部厚度,所以导致“花脸”现象的出现。

1. 采用同时凝固方式的浇注系统设计为满足铸件各区域的温度均衡分布,我们设计和改进了铸件的浇注系统,使其在满足球铁铁水分流充型方式的基础上,又采用了底部浇注工艺。此种浇注方式很好的调节,铁水的热量分配,解决了铸件的花脸问题。依据这一原理我们对可能出现花脸缺陷的电梯绳轮:QT600-3的铸件工艺进行了改进,避免了同类铸件出现花脸缺陷的发生。到目前为止,在6个月的生产过程中,OT6003电梯绳轮产品只在初期出现了两件“花脸”废品。后来的生产中再没有出现过此类废品,如图6和图7:

2. 选用合适的浇注温度点

合适的浇注温度是指球铁铁水进入型腔后,在型壁和激冷材料的作用下,能够在短时间内完成铸件整体的结晶凝固,减少镁元素迂徙偏析的时问,在铸件本体各部位都能饱有足够的残镁量,以此来完成镁对石墨的球化、对基体组织生长的促进作用。由于各企业托生产球铁铸件中采用的工艺、材料、铸件结构、铸件重量小同等因素,浇注温度的制定都是企业根据实际情况来确定。合适的浇注温度,确实能够防止球铁铁液在结晶凝固过程中镁的过量迁徙偏析,减少利防止球铁铸件出现“花脸”状况。我们对浇注铁水温度进行了严格的控制,有效地防止QT600-3出现“花脸”

的的状况,同时还预防了球铁铸件缩孔的出现。

3. 增加残留镁的补偿量

由于镬元素在铁液中存在着迁徙偏折的问题,它的偏析是育方向性的,即从未结晶的铁液相对温度较低的部位,向铁液相对温度较高的部忙空间运动。当局部区域的镁量迁徙偏析到剩余的残留量只能满足石墨的球化后,没有能力再对区域基体组织的生长起作用时,基体组织在缺少镁元素与其他元素的共同配合作用时,出现预期之外的基体组织,色泽发暗、硬度较低的“花脸”状况。

如果局部铁水中的镁,过量迁徙偏析到其残存量连促成石墨球化的能山都不足时,就会出现铁局部的球化衰退现象,人们常说的半截球铁、半截扶铁就是这样形成的。

为了补偿镁元素的过量迁徙偏析,防止球铣铸件出现“花脸“的铸造缺陷,增加镁量补偿的方法,确保这一区域有足够的残镁数量。这些残镁不仅满足了石墨球化的作用,同时还能配合其他元素,共同完成对此部位基体组织生长所起到的促进作用。利用增加镁元素的微过饱和量,来控制基体组纵的生长过程,解决了球铁“花脸”缺陷。但残镁量过高会带来诸多铸造缺陷问题。

4. 结束语

生产以珠光体为星体的球墨铸铁,应注意铸件本体局部区域会出现“花脸”缺陷。“花脸”出现后应从以下几个方面去解决:采用l刊叫凝固方式的浇注系统设计;(2)选用合适的浇注温度点;

3)增加残留镁怕补偿量,叮有效地避免“花脸”缺陷的发生。

(本文转载出自百铸联盟)